Основными эксплуатационными требованиями к соединениям шпинделей с рабочими валками являются лёгкость монтажа и демонтажа муфты шпинделя на рабочий валок и отсутствие угловых и радиальных зазоров в процессе прокатки.

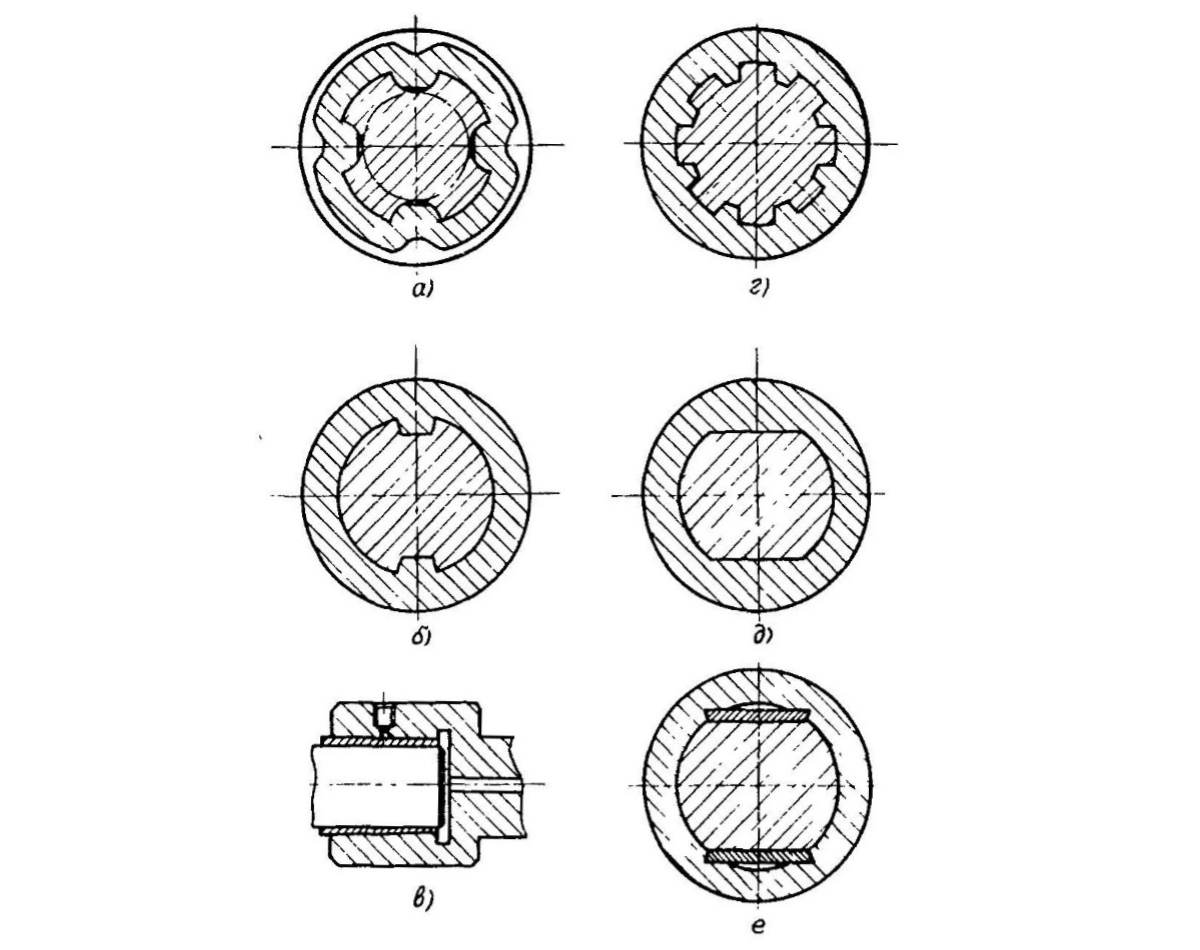

На рис. 1 показаны основные типы соединений, применяемых в прокатостроении. Трефовое соединение (см. рис. 1,a) встречается на старых прокатных станах. Недостатки: наличие больших зазоров, ослабленное сечение вала и технологические трудности при изготовлении.

Двухшлицевое соединение (см. рис. 1,б) имеет те же недостатки, что и трефовое, на современных прокатных станах не используется.

Гидропрессовое соединение (см. рис. 1, в) обеспечивает необходимую соосность муфты шпинделя и рабочего валка. Широкого применения в трансмиссиях приводов рабочих валков не нашло из-за высоких требований к точности изготовления сопрягаемых поверхностей валка, промежуточной втулки и муфты шпинделя. Кроме того, для монтажа и демонтажа муфты на валок необходимы специальные устройства с источником высокого давления.

Шлицевое соединение муфты шпинделя с рабочим валком (см. рис.1,г). Преимущества этого соединения: высокая нагрузочная способность и малые зазоры между сопрягаемыми поверхностями, обеспечивающие необходимую соосность муфты шпинделя и рабочего валка. К недостаткам этого соединения можно отнести сложность и трудоёмкость изготовления, причём для нарезания внутренних шлицев на муфте необходимы специальные высокоточные станки и приспособления. Общим недостатком как гидропрессового, так и шлицевого соединений является практическая невозможность их сборки-разборки непосредственно в прокатной клети при перевалке рабочих валков.

На рис. 1 показаны основные типы соединений, применяемых в прокатостроении. Трефовое соединение (см. рис. 1,a) встречается на старых прокатных станах. Недостатки: наличие больших зазоров, ослабленное сечение вала и технологические трудности при изготовлении.

Двухшлицевое соединение (см. рис. 1,б) имеет те же недостатки, что и трефовое, на современных прокатных станах не используется.

Гидропрессовое соединение (см. рис. 1, в) обеспечивает необходимую соосность муфты шпинделя и рабочего валка. Широкого применения в трансмиссиях приводов рабочих валков не нашло из-за высоких требований к точности изготовления сопрягаемых поверхностей валка, промежуточной втулки и муфты шпинделя. Кроме того, для монтажа и демонтажа муфты на валок необходимы специальные устройства с источником высокого давления.

Шлицевое соединение муфты шпинделя с рабочим валком (см. рис.1,г). Преимущества этого соединения: высокая нагрузочная способность и малые зазоры между сопрягаемыми поверхностями, обеспечивающие необходимую соосность муфты шпинделя и рабочего валка. К недостаткам этого соединения можно отнести сложность и трудоёмкость изготовления, причём для нарезания внутренних шлицев на муфте необходимы специальные высокоточные станки и приспособления. Общим недостатком как гидропрессового, так и шлицевого соединений является практическая невозможность их сборки-разборки непосредственно в прокатной клети при перевалке рабочих валков.

Рисунок 1. Существующие способы соединения шпинделей с рабочими валкам:

а - трефовое; б – с двумя шпонками; в - гидропрессовое;

г - шлицевое; д, е - с двумя лысками

На большинстве прокатных станов при перевалке рабочих валков производится разборка ведомых универсальных шарниров шпинделей, т.е. муфту шпинделя с лопастью (либо муфту с вилкой и вкладышам) извлекают из клети вместе с изношенными рабочими валками. Частая сборка-разборка универсальных шарниров ведет к снижению их долговечности, препятствует внедрению шарниров с автокомпенсацией износа и эффективных систем смазки.

В практике прокатостроения наиболее распространено двухлысочное соединение шпиндельных муфт с рабочими валками (см. рис. 1, д). К его недостаткам относится быстрый износ плоских и цилиндрических посадочных поверхностей, который приводит к образованию больших эксплуатационных угловых и радиальных зазоров. Обусловленный этими зазорами перекос шпиндельных муфт относительно рабочих валков вызывает радиально смещение центра ведомого шарнира шпинделя, биение и износ подшипников уравновешивающего устройства, а также износ проемов станин рабочих клетей со стороны привода.

Двухлысочное соединение, показанное на рис 1, е, является усовершенствованием предыдущего. Периодическая замена планок позволяет уменьшить износ посадочных поверхностей муфт. Однако опыт эксплуатации такого соединения в чистовых клетях НШС 2000 ГП НЛМК показал, что износ поверхностей муфт возникает под планками и это значительно снижает эффективность данного усовершенствования.

КО ВНИИМЕТМАШ создал новый способ соединения валковых муфт с рабочими валками на сегментных шпонках, который имеет целый ряд преимуществ перед рассмотренными способами:

возможность изготовления без применения специальных высокоточных металлорежущих станков;

возможность использования (при минимальной доработке) всего парка двухлысочных валков и муфт;

наличие больших зазоров при монтаже и демонтаже муфт на валки позволяет проводить эти операции непосредственно в клетях во время перевалки;

обеспечение соосности и беззазорного (неподвижного) соединения муфт с рабочими валкам в процессе прокатки…

В практике прокатостроения наиболее распространено двухлысочное соединение шпиндельных муфт с рабочими валками (см. рис. 1, д). К его недостаткам относится быстрый износ плоских и цилиндрических посадочных поверхностей, который приводит к образованию больших эксплуатационных угловых и радиальных зазоров. Обусловленный этими зазорами перекос шпиндельных муфт относительно рабочих валков вызывает радиально смещение центра ведомого шарнира шпинделя, биение и износ подшипников уравновешивающего устройства, а также износ проемов станин рабочих клетей со стороны привода.

Двухлысочное соединение, показанное на рис 1, е, является усовершенствованием предыдущего. Периодическая замена планок позволяет уменьшить износ посадочных поверхностей муфт. Однако опыт эксплуатации такого соединения в чистовых клетях НШС 2000 ГП НЛМК показал, что износ поверхностей муфт возникает под планками и это значительно снижает эффективность данного усовершенствования.

КО ВНИИМЕТМАШ создал новый способ соединения валковых муфт с рабочими валками на сегментных шпонках, который имеет целый ряд преимуществ перед рассмотренными способами:

возможность изготовления без применения специальных высокоточных металлорежущих станков;

возможность использования (при минимальной доработке) всего парка двухлысочных валков и муфт;

наличие больших зазоров при монтаже и демонтаже муфт на валки позволяет проводить эти операции непосредственно в клетях во время перевалки;

обеспечение соосности и беззазорного (неподвижного) соединения муфт с рабочими валкам в процессе прокатки…