Последние десятилетия достаточно заметно развиваются различные программные комплексы конечно-элементного моделирования. Наиболее известные иностранные продукты: ANSYS, PATRAN, NASTRAN, ABAQUS, Siemens NX, CATIA, Autodesk, SolidWorks, продукты от российских разработчиков: Fidesys, ЛОГОС, QForm, CADFlo, КОМПАС и др.

С появлением различных программных комплексов конечноэлементного моделирования и их развитием трудозатраты на выполнение прочностных расчётов значительно сократились, а также значительно повысилась их точность. Таким образом, в настоящее время выполнять расчёты механики деформируемого твёрдого тела (расчёты на статическую прочность, усталостную прочность, устойчивость, контактное взаимодействие, динамические расчёты, расчёты при тепловом воздействии и пр.) стало сравнительно проще и быстрее.

Прочностные расчёты выполняются на различных этапах жизненного цикла изделия: конструирование, производство и эксплуатация.

На этапе конструирования применение конечно-элементного моделирования позволяет снизить металлоёмкость машин за счёт оптимизации их конструкции (топологическая оптимизация). Расчёты позволяют уменьшить массу детали с сохранением необходимых прочностных характеристик, а с точки зрения долговечности - выявить и оптимизировать зоны повышенной напряжённости конструкции машины, а также позволяют проверить работоспособность конструкции по критериям прочности, жёсткости, теплостойкости, виброустойчивости и других.

На этапе производства программные комплексы конечно-элементного моделирования позволяют проводить расчёты, связанные с технологическими процессами производства самого изделия. Наиболее понятные и распространённые примеры - это прокатка, штамповка, сварка, резка. Эти расчёты связаны с самой физикой получения того или иного изделия.

И еще один важнейший этап жизненного цикла изделия - это его эксплуатация. На данном этапе необходимость проведения прочностных расчётов в основном связана с внезапным выходом из строя оборудования, техническим обслуживанием или его модернизацией. Всё выше упомянутое напрямую связано с повышением надёжности оборудования, сокращением затрат на его эксплуатацию, ростом производительности и улучшением экономических показателей производства.

Отказ оборудования несёт за собой значительные убытки. На примере компании ПАО «Северсталь» имеющей в суммарном количестве около 500 единиц (шт.) оборудования по всем производственным площадкам, за последние 4,5 года среднее количество случаев отказа оборудования составляет 330 случаев в год. Средняя продолжительность простоя оборудования по причине отказа составляет 630 часов в год (рис. 1). По оценкам средний размер убытков крупных металлургических компаний по масштабу сравнимых с ПАО «Северсталь» составляет - 120 млн. руб./год. В настоящее время по сравнению с 2022 годом наблюдается тенденция уменьшения отказов оборудования

Рисунок 1 – Статистика отказов оборудования ПАО «Северсталь».

По статистическим данным выявлены три основные причины отказа оборудования:

- Выработка ресурса: усталостное разрушение, ползучесть, выкрашивание, отслаивание, абразивный износ и пр.;

- Некачественная проработка изделия (детали, узла) на этапе конструирования. Отказы, вызванные недостатком (несовершенством) конструкции (ошибки при конструировании, низкие запасы прочности, разработка на определённый ресурс и т.д.);

- Дефекты материала деталей, заложенные на этапе производства: твёрдые включения, раковины, закалочные трещины и пр.

- преждевременное обнаружение возможной причины и ее устранение;

- организация правильного ремонта машины;

- мониторинг «слабых мест» (зон возможного разрушения).

Очевидно, что никто лучше разработчика машины не может знать её слабые места. Примерно 50 % машин на площадках металлургических производств это машины иностранного производства. В текущих реалиях и выбранном курсе в сторону импортозамещения, качественное и своевременное техническое обслуживание данного оборудования, поставка запасных частей становится затруднительным или невозможным (см. пример на рис. 9).

Также большая часть металлургического оборудования находится в эксплуатации достаточно долгое время (около 50 лет), что в связи с наработкой ресурса требует проведения преждевременного обследования зон возможного разрушения методами неразрушающего контроля.

С появлением средств конечно-элементного моделирования, выявление так называемых «слабых мест» машины стало доступным.

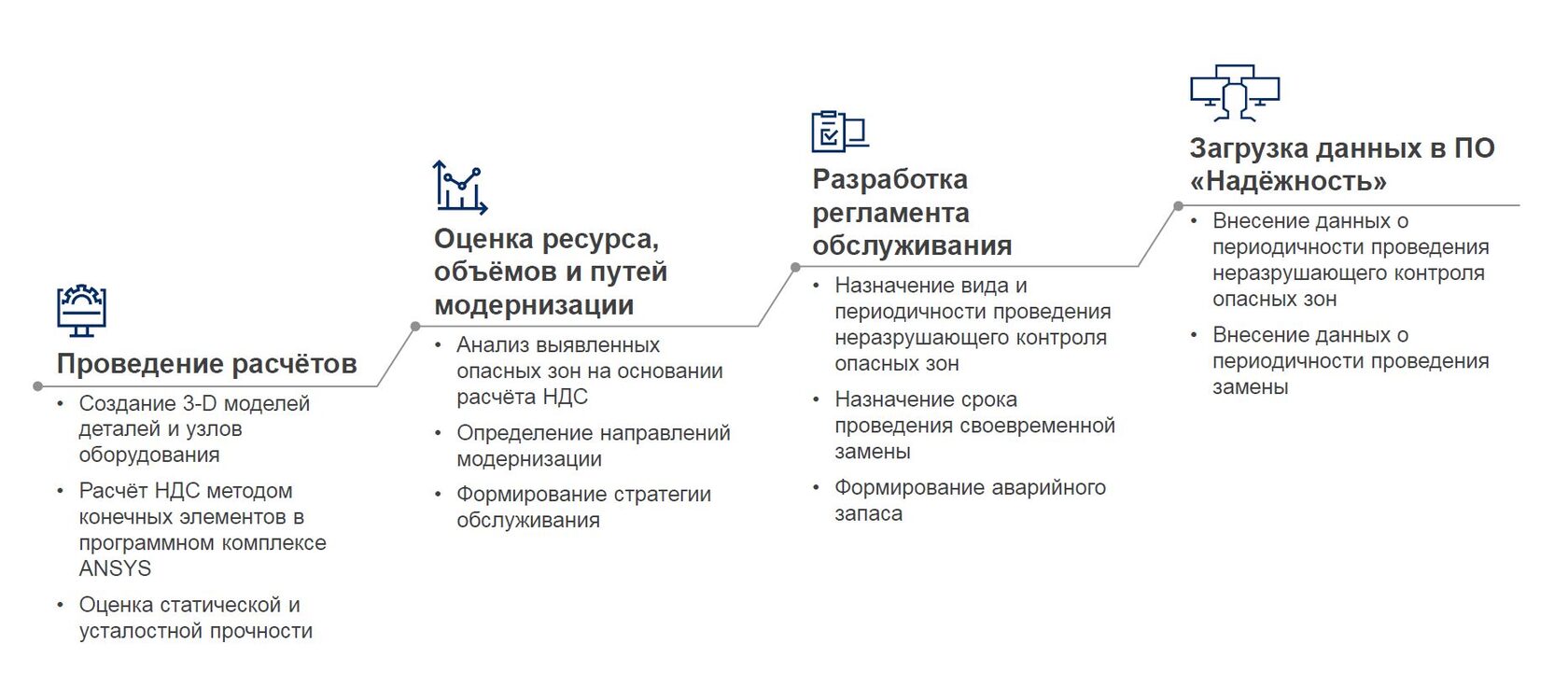

С начала 2024 года ПАО «Северсталь» с входящей в её группу компанией АО «КО ВНИИМЕТМАШ» приступила к реализации программы, направленной на повышение надёжности оборудования, работающего на основных её площадках. Программа подразумевает проведение расчётов статической и усталостной прочности деталей и узлов основного оборудования с использованием средств конечно-элементного моделирования. На основании проведённых расчётов разрабатывается регламент по обеспечению работоспособности оборудования и своевременного технического обслуживания. Производится оценка ресурса, объёмов и путей модернизации, обследования и ремонта оборудования (рис. 2).

Рисунок 2 – Программа повышения надёжности оборудования ПАО «Северсталь».

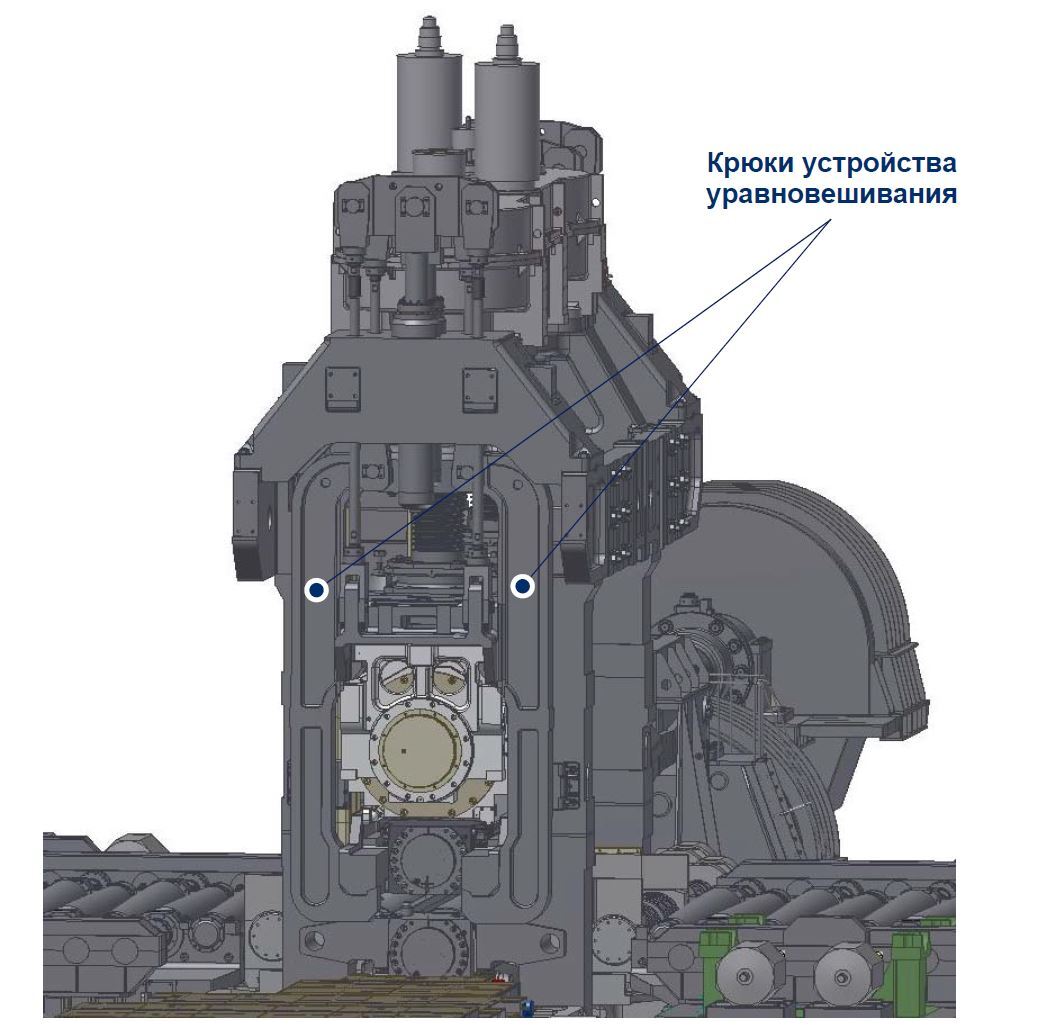

Четырёхвалковая реверсивная клеть стана 5000 находится в эксплуатации с 1985 года. Демонтаж, замена крюка до момента отказа ни разу не проводилась.

Для установления причин разрушения было проведено обследование крюка методами неразрушающего контроля (визуально-оптический контроль), произведены замеры твёрдости материала вблизи области разрушения. Материал крюка – сталь 35ХМЛ К40 ГОСТ 977-88 с пределом текучести σт = 300…392 МПа, временным сопротивлением σв = 589…640 МПа и пределом выносливости σ-1 = 283,9…311 МПа [1, 2].

Результаты обследования и анализа причин отказа выявили, что разрушение носит усталостный характер, причиной которого служит некачественная конструкторская проработка изделия на предмет оптимизации формы и уменьшения влияния местных напряжений.

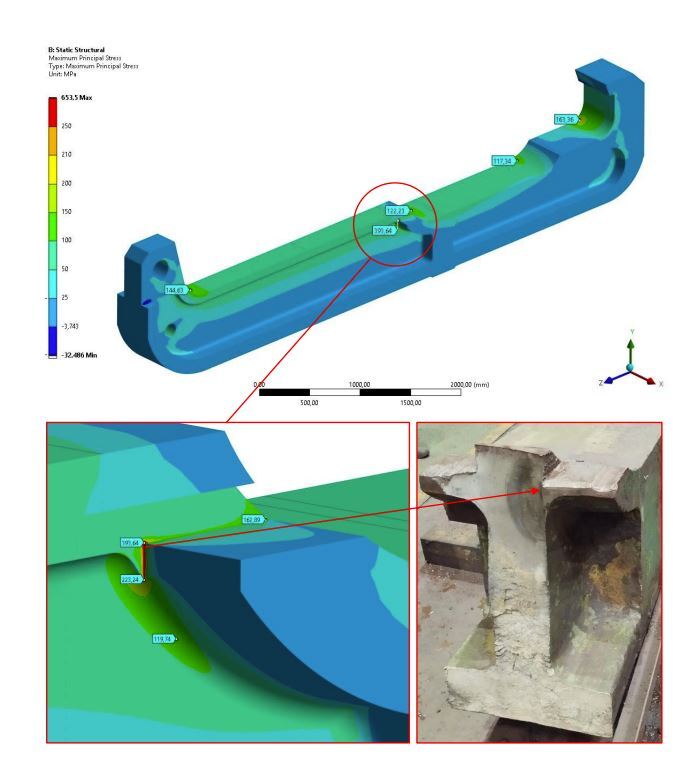

Для оценки прочности и определения вероятности зарождения и развития усталостных трещин на основании чертежа крюка была построена точная трёхмерная геометрическая модель, проведен расчёт напряжённодеформированного состояния (НДС) методом конечных элементов в программном комплексе ANSYS WB 2022, произведена оценка запаса статической и усталостной прочности с учётом динамической нагрузки. Коэффициент динамичности нагрузки kд = 1,52. Результаты расчёта НДС показали, что максимальные напряжения реализуются в галтелях, образованными инструментом при механической обработке паза, и подтвердили зону высокой концентрации напряжений именно в том месте, где и произошло разрушение (рис. 4). Максимальное эквивалентное напряжение по Мизесу в зоне разрушения составило σэкв.max = 296,57 МПа, первое главное напряжение σ1 = 393,64 МПа. Фактический коэффициент запаса статической прочности по пределу текучести составил nт = 1,01…1,32 при рекомендуемых минимально допустимых величинах [n]т = 1,6…2,5 [3]. Очевидно, что при σ1 > σт и σ1 > σR, крюк будет иметь ограниченную долговечность. Также ввиду того, что конструкция крюка выполнена литой, то вероятность зарождения и более интенсивного развития усталостных трещин в таких деталях возрастает из-за особенностей структуры материала, внутренних дефектов и высокой шероховатости поверхности.

Рисунок 3 – Трёхмерная геометрическая модель клети «Кварто» стана 5000 ПТП ЛПЦ-3 (Разработчик – Колпинское отделение ВНИИМЕТМАШ, 1978 г. Ввод в эксплуатацию - 1985 г.).

Рисунок 4 — Напряжённо-деформированное состояние крюка устройства уравновешивания системы верхних валков клети «Кварто» стана 5000 ПТП ЛПЦ-3, первое главное напряжение σ1, МПа (пример некачественной конструкторской проработки изделия).

Рисунок 5 – Крюк устройства уравновешивания системы верхних валков клети «Кварто» стана 5000 ПТП ЛПЦ-3 (Разработчик – АО «КО ВНИИМЕТМАШ», 2023 г.).

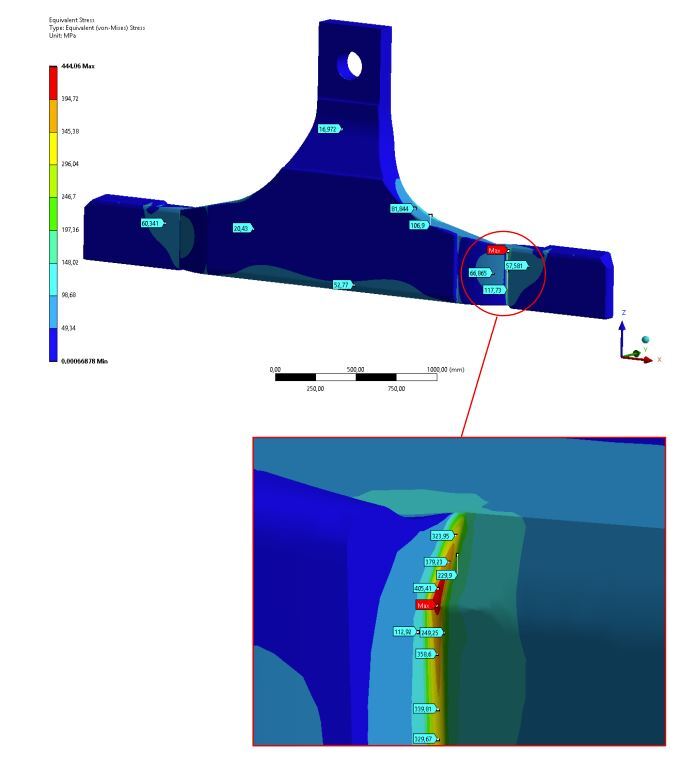

Пример некачественной проработки изделия на этапе конструирования. Коромысло устройства уравновешивания верхнего валка клети «Дуо» № 1 стана 2000 ППП гп. ЛПЦ-2 (рис. 6). Разработчик – НКМЗ, 1971 г. Ввод в эксплуатацию – 1975 г.). По результатам анализа напряжённодеформированного состояния выявлены зоны высокой концентрации напряжений, даны рекомендации по периодичности и методам проведения неразрушающего контроля для предупреждения внезапного отказа.

Рисунок 6 – Напряжённо-деформированное состояние коромысла устройства уравновешивания верхнего валка клети «Дуо» № 1 стана 2000 ППП гп. ЛПЦ-2.

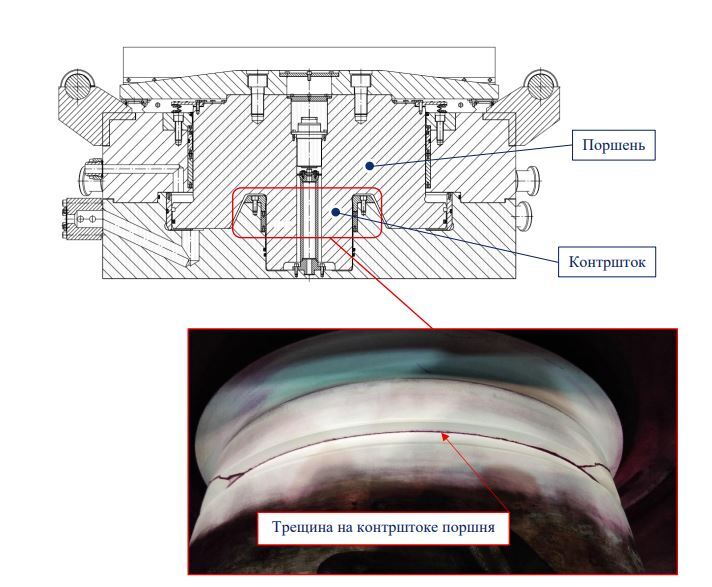

Рисунок 7 - Поршень гидроцилиндра гидравлического нажимного устройства (ГНУ) клети «кварто» стана 5000 ПТП ЛПЦ-3 (Пример недостатка конструкции. Разработчик – НКМЗ.).

На рисунке 7 представлен пример образования трещин в контрштоке поршня гидроцилиндра.

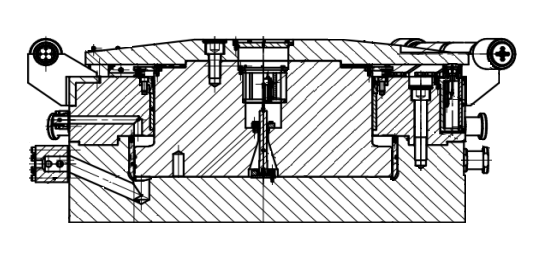

В более современных гидроцилиндрах ГНУ конструкция поршня выполнена без контрштока (рис. 8).

Рисунок 8 – Пример конструкции гидроцилиндра ГНУ с поршнем без контрштока.

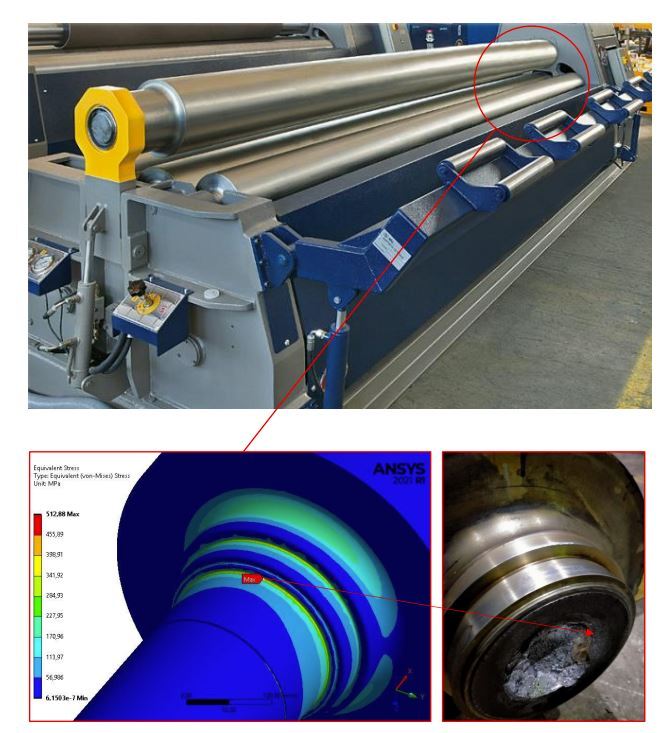

- замеры твёрдости и химический анализ материала валка;

- проверочный расчёт усилия гибки сортамента в соответствии с технической характеристикой станка;

- произведён расчёт профиля бочки валка для компенсации прогиба.

Выявлено:

- твёрдость и химический состав материала соответствует европейским маркам сталей С45 (1.0503), C45R (1.1201) и С45Е (1.1191);

- валок при работе на усилиях полученных в результате проверочного расчёта усилия гибки не удовлетворяет условию неограниченной долговечности.

Рисунок 9 - Пример некачественной проработки изделия на этапе конструирования (валок листогибочного станка MH340G компании MG S.r.l. (Италия), ПТП ЦПМ (СМЦ).

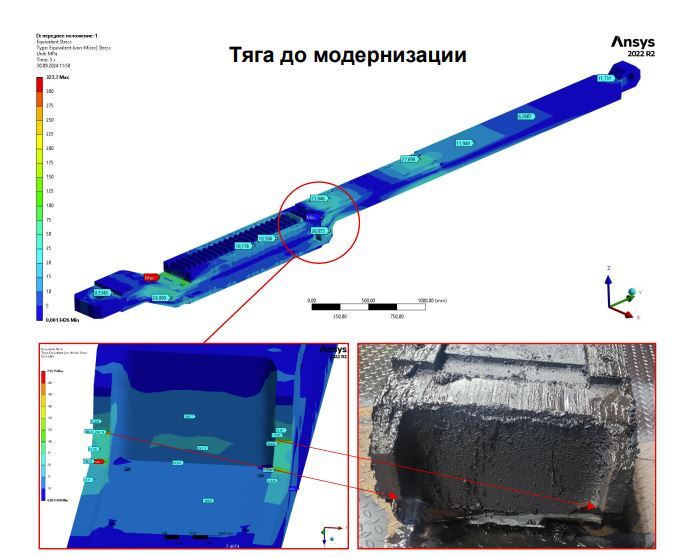

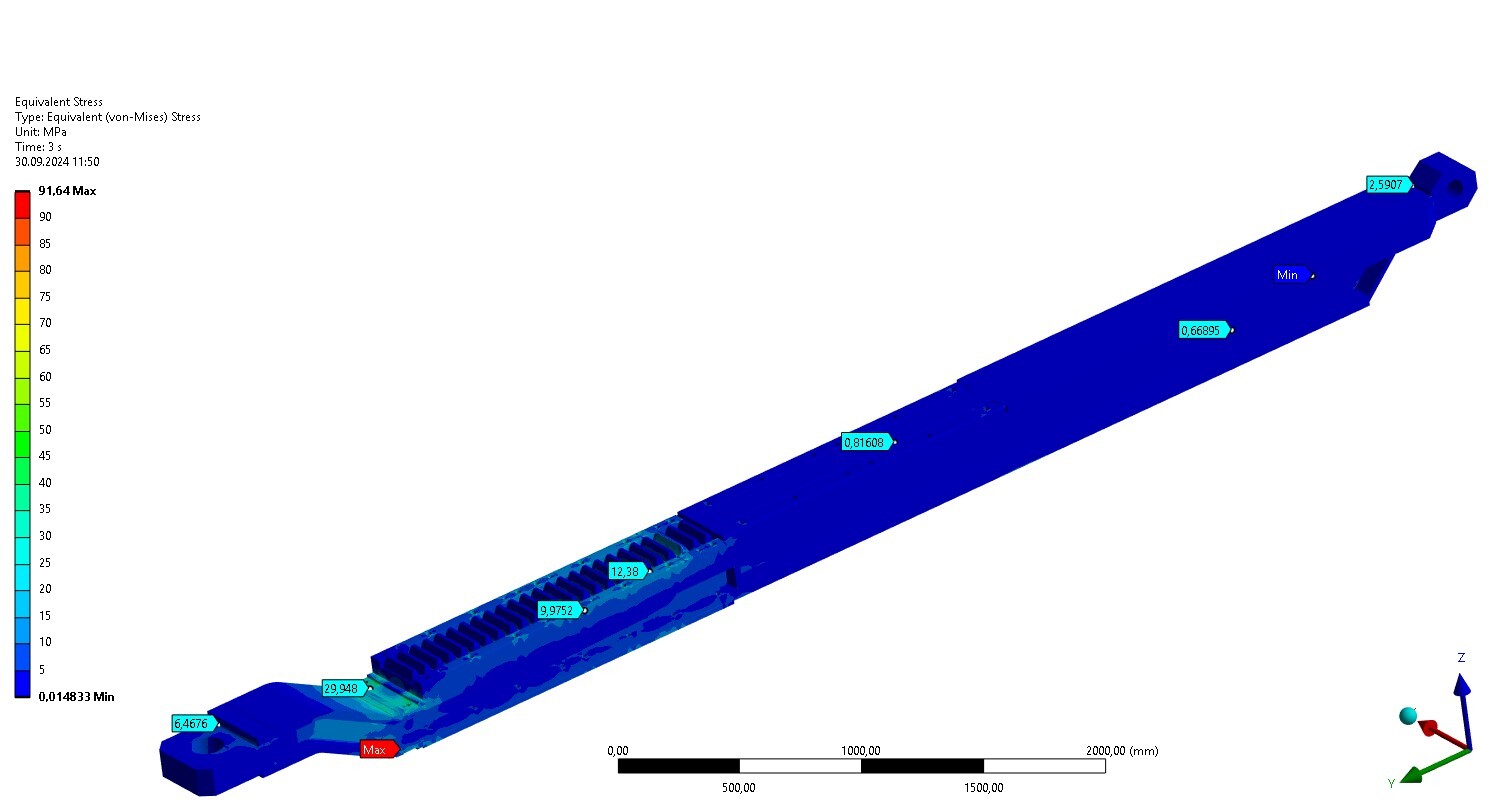

Тяга после модернизации

Рисунок 10 - Пример некачественной проработки изделия на этапе конструирования (тяга манипулятора за чистовой клетью «кварто» стана 2800 ППП гп. ЛПЦ-1. Разработчик – АО «КО ВНИИМЕТМАШ». Ввод в эксплуатацию – 2008 г. Разрушение – 2023 г.).

Заключение

По мере реализации программы по повышению надёжности оборудования определены его «слабые места», сформирован комплекс рекомендаций и технических решений по обеспечению работоспособности, определён объём и направления модернизации, сформирована стратегия обслуживания в части проведения неразрушающего контроля, своевременной замены и формировании аварийного запаса.

В рамках металлургической отрасли внедрение подобного рода программ по повышению надёжности оборудования на предприятиях позволит повысить экономический эффект, также целесообразно применение конечно-элементного моделирования на различных этапах освоения профессии - это приведёт к повышению научно-технического уровня конструкторов, что в конечном итоге отразится на улучшении качества создаваемых машин

Список литературы

- ГОСТ 977-88. Отливки стальные. общие технические условия = Steel castings. General specifications : Межгосударственный стандарт : издание официальное: утвержден и введен в действие Постановлением Государственного комитета СССР по стандартам от 22.12.88 N 4458;

- Стали и сплавы. Марочник: Справ. изд / В. Г. Сорокин и др.; Науч. С77 ред. В. Г. Сорокин, М. А. Гервасьев – М.: «Интермет Инжиниринг», 2001. -608 с.: ил.;

- Серенсен С. В., Когаев В. П., Шнейдерович Р. М. Несущая способность и расчёт деталей машин на прочность. Руководство и справочное пособие. Изд. 3-е, перераб. и доп. Под ред. С. В. Серенсена. М., «Машиностроение», 1975. 488 с. с ил.