Общие сведения

Резка на ножницах применяется преимущественно для заготовок сравнительно небольшого и среднего диаметра. Этот способ резки почти не дает отходов. Однако при таком технологическом процессе заготовка, отрезаемая механическими ножницами, получается эксцентричной, с деформированными краями и неравномерной твердостью. Даже при резании на пресс-ножницах фасонных профилей происходит смятие кромок и граней этих профилей. Поэтому для резки на мерные длины и обрезки концов двутавровых балок, рельсов, квадратного и круглого сорта и других профилей применяют дисковые пилы.

В крупносерийном производстве пилы применяются также в том случае, когда имеются очень высокие требования к производительности, качеству поверхности разреза, а также при работе с прокатом большого сечения или крупными пакетами проката.

Резание металлов на пилах является одним из способов обработки металлических деталей, заключающимся в отделении слоя металла с поверхности заготовки движущимся резцом – зубом режущего диска. В процессе резания наблюдаются следующие явления: усадка стружки, выделение тепла, образование нароста на контактной поверхности резца, наклеп, износ резца. При резании горячего металла наклепом можно пренебречь.

В результате давления поверхности резца на разрезаемый материал деформированный слой металла отделяется от основной массы в виде стружки. При резании материалов в горячем состоянии на больших скоростях с достаточно большими подачами образуются сливные стружки. Ширина среза остается неизменной, толщина стружки увеличивается по сравнению с толщиной среза, а длина стружки уменьшается по сравнению с длиной срезанного слоя. Это явление называется усадкой. При резании углеродистых сталей коэффициент усадки стружки находится в пределах 2…3.

В результате деформаций, происходящих в процессе резания, а также трения между контактными поверхностями резца и срезаемого металла и стружки происходит нагревание обрабатываемой детали, поверхности резца и стружки. Количество выделяющегося тепла эквивалентно работе, затраченной на резание. По данным разных публикаций при обычных режимах резания холодного металла тепло, выделяющееся в процессе резания, распределяется следующим образом: 50…86% уходит со стружкой; 40…10% переходит в резец; 9…3% остается в детали; около 1% излучается в окружающую среду.

Нагревание резца приводит к потере им режущих способностей. Металл сходящей стружки нагревается особенно сильно в зоне контакта с резцом, и частицы его, отделяясь от стружки, спрессовываются на поверхности резца. При длительном соприкосновении обрабатываемого металла с поверхностью резца такое наслоение становится значительным и, прикрывая собой режущую кромку резца, предохраняет его частично от износа, но ухудшает при этом чистоту обработанной поверхности. Вырастая до некоторых размеров, нарост отрывается и уносится со стружкой, вместе с наростом отрываются и микрочастицы поверхности резца, таким образом, постепенно ее разрушая.

Резание горячих стальных заготовок пилами имеет ряд отличий от традиционных процессов отрезания резцом. Существенное значение имеет температура в зоне контакта режущего клина и разрезаемого металла. Так, при резании точением сталей и сплавов с предварительным подогревом до 800…850 ºC температура резания достигает 1250 ºC уже при скорости резания 0,5 м/с. С возрастанием скорости резания резец начинает плавиться. В случае работы пильным диском рез прерывистый, и в период паузы между вхождениями в контакт с разрезаемым металлом зуб успевает несколько охладиться.

Согласно общепринятой гипотезе, силы, возникающие при резании металла способом снятия стружки, действуют на режущий клин зуба пильного диска по передней и задней граням. Силы на передней грани осуществляют процесс образования стружки. Силы на задней грани, являясь следствием упругопластического контакта резца с поверхностью разрезаемого металла, в процессе образования стружки не участвуют, но неизбежны при резании.

В зависимости от конструкции диска пилы разделяются на две группы:

− для горячего резания при температурах 800…1100ºС – зубчатые диски;

− для холодного резания (пилы трения) – гладкие диски или диски с затупленным зубом.

У пил трения резание происходит вследствие расплавления металла при трении быстровращающегося диска о разрезаемый металл. Производительность пил трения значительно меньше производительности пил горячей резки.

По конструкции механизма подачи диска на металл различают пилы:

- маятниковые;

- салазковые;

- рычажные;

- качающиеся;

- роторные.

Конструктивные типы дисковых пил

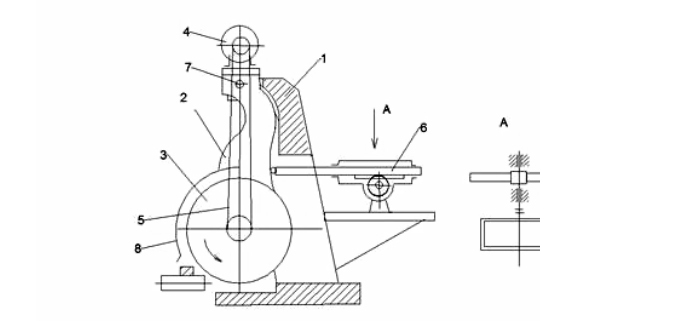

1-станина; 2-маятник; 3-диск; 4-электродвигатель; 5-клиноременная передача;

6- механизм подачи; 7-ось; 8-кожух.

Маятниковая пила.

Недостатки данного типа пилы:

− высотные и массовые ограничения на конструкцию пилы не позволяют организовать достаточно большой радиус качания. Ввиду этого, у пилы ограниченная по величине горизонтальная составляющая подачи диска на рез, позволяющая, как правило, рез только небольшого пакета малого сорта или единичной штуки среднего сорта;

− из-за особенностей конструкции невозможность организации перемещения пилы вдоль фронта подающего рольганга для регулирования длины раскроя.

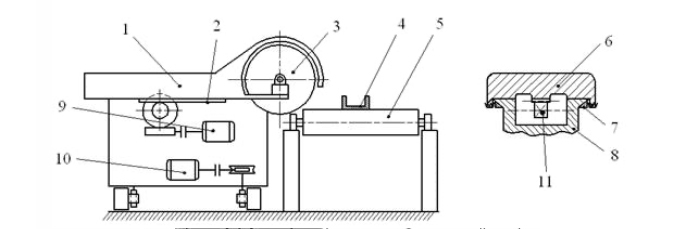

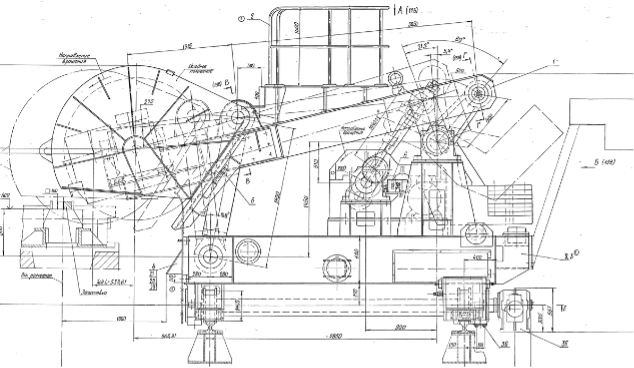

Салазковая пила позволяет производить резку не только широких профилей, но и рез пакетами. Режущий диск устанавливают на салазках, перемещающихся в сторону металла механизмом подачи по направляющим скольжения или по роликам. Диск приводится во вращение клиноременной передачей или непосредственно от двигателя через промежуточное соединение. Привод подачи диска включает реечную передачу, заключенную в станине, червячно-цилиндрический редуктор и электродвигатель.

1- салазки, 2- зубчатая рейка, 3- диск, 4- заготовка, 5- рольганг, 6- крышка, 7-клин;

8- станина; 9- двигатель механизма подачи, 10- механизм передвижения пилы

Схема салазковой пилы.

Общий вид салазковой пилы.

В отличие от маятниковых, салазковые пилы могут выполняться передвижными. Они устанавливаются на специальные направляющие, расположенными вдоль фронта рольганга. В вертикальной плоскости к направляющим прикреплены рейки, а на самой пиле установлен привод ее передвижения с червячным редуктором и реечной шестерней на выходном валу. При расположении нескольких пил в ряд создается возможность одновременной резки и резка полос разной длины.

Преимущества указанного вида пилы:

− бὀльшая, по сравнению с маятниковыми пилами, величина хода на подачу, что позволяет осуществлять порезку пакета, а не единичную штуку металла;

− небольшие высотные габариты пилы.

Недостатки указанного вида пилы:

− использование для подачи диска механизмов линейного перемещения с направляющими и рейками, усложняющее эксплуатацию;

− ввиду строгой горизонтальности перемещения невозможность организации оптимальной траектории подачи диска для достижения максимальной равномерности и устойчивости процесса резки;

− износ направляющих, ввиду этого риск отклонения от перпендикулярности реза при высоких требованиях к этому параметру.

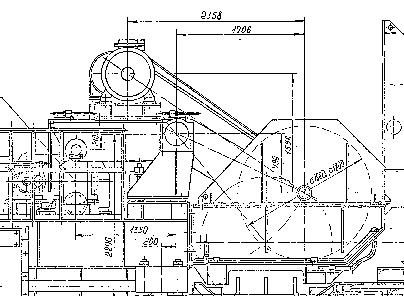

Рычажная пила использует для подачи диска на рез приводной механизм Чебышева.

На нижней части (основании) пилы, через систему рычагов на подшипниках качения, устанавливается верхняя часть пилы, несущая режущий диск с приводом вращения. Перемещение верхней части с диском на подачу имеет нелинейную траекторию, причём соотношение размеров задних и передних рычагов принято таким образом, что при повороте вала задних рычагов движение режущей кромки зубьев осуществляется по оптимальной для резки соответствующего профиля траектории. Привод подачи осуществляется от двигателя через цилиндрический редуктор и кривошип. В связи с нелинейностью траектории подачи диска привод вращения диска может быть осуществлён только прямым валопроводом с установкой двигателя соосно с диском. Для уравновешивания верхней части пилы на приводном валу привода подачи закрепляется рычаг с контргрузом.

1-нижняя часть пилы; 2- верхняя часть пилы; 3- диск, 4- передние рычаги; 5- задние рычаги; 6- контргруз.

Схема рычажной пилы с приводным механизмом Чебышева

− качество реза выше в связи с отсутствием быстроизнашивающихся направляющих;

− замена элементов линейного перемещения (направляющих, реечных передач) на экономичные и более удобные в эксплуатации шарниры;

− за счёт соотношения размеров рычагов имеется возможность организации оптимальной траектории подачи диска на рез определённого профиля, позволяющей производить как рез пакета, так и проход реза с наибольшей возможной равномерностью по толщинам захватываемого металла.

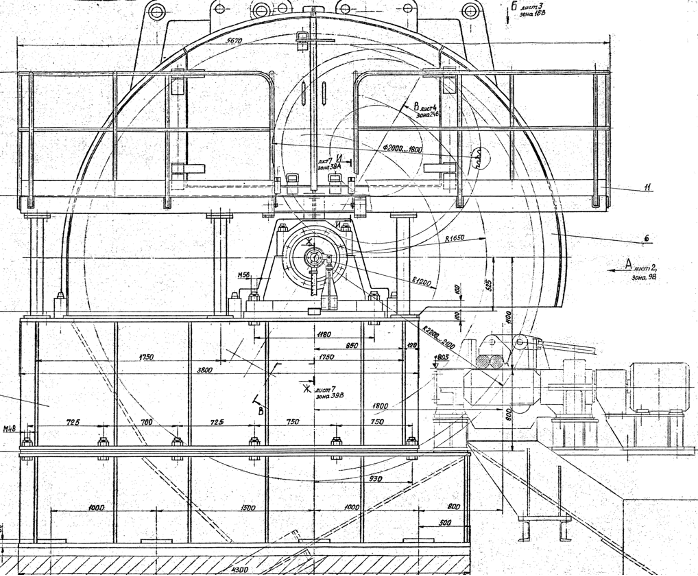

Общий вид рычажной пилы с приводным механизмом Чебышева

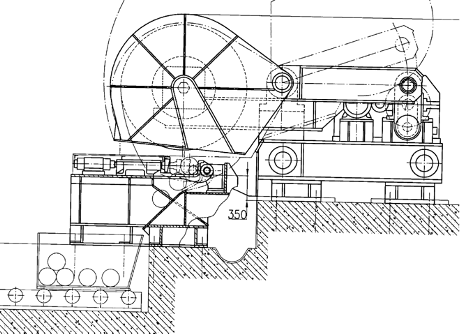

Траектория подачи диска на рез для данного типа пилы – по радиусу. Подбор оптимальной для реза траектории подачи производится подбором взаимного расположения оси качания и разрезаемого металла, а также плечом качания и диаметром диска.

Ввиду радиусной траектории подачи диска привод вращения может быть вынесен на противоположное плечо рычага с передачей вращения клиноремённой передачей.

Общий вид качающейся пилы

Общий вид фрагмента качающейся пилы

− предельная простота и экономичность конструкции;

Недостатки указанного вида пилы:

− подача на рез только сверху вниз, по радиусу, что может вызывать неравномерность реза по захвату толщины профиля. Данное обстоятельство затрудняет (хотя и не исключает полностью) применение пил этого типа для реза фасонных профилей типа двутавра и рельса;

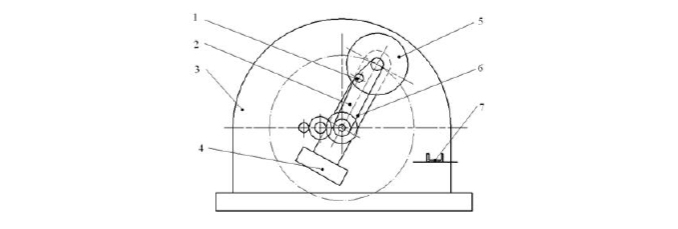

Роторная пила (пила ударного действия) является наиболее перспективным в настоящее время видом пил горячей резки.

Роторные дисковые пилы применяются для резки горячего проката крупных сечений (200×200…600×600) с пределом прочности до 120 МПа при 900…1000ºС.

Диск пилы имеет диаметр 2000…2500 мм., его толщина 10…12 мм., шаг зубьев 50…100 мм. Окружная скорость вращения диска 80…120 м/сек при скорости подачи на металл до 1 м/с.

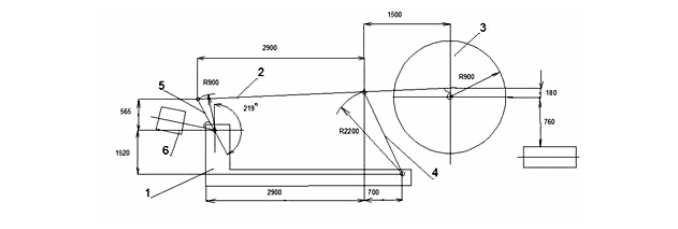

1- натяжной блок, 2- рычаг-водило, 3- кожух, 4- контргруз, 5- диск, 6- ремень, 7- заготовка.

Схема роторной пилы

Преимущества указанного вида пилы:

− высокопроизводительные режимы резания, позволяющие уменьшить время резания до 0,1…0,01 с, в 2…3 раза повысить стойкость инструмента и качество торца разрезанного материала из-за уменьшения времени контакта пильного диска с разрезаемым металлом, снизить энергозатраты на процесс резания;

− увеличение верхнего предела разрезаемых сечений по сравнению с обычными пилами;

− улучшение условий труда – действие шума, создаваемого роторными пилами, не превышает десятых долей секунды, пильный диск и ротор максимально закрыты кожухом, который препятствует разлетанию стружки и обеспечивает безопасную работу пилы.

Общий вид роторной пилы

Сравнение характеристик ножниц и пил горячей резки

Конструирование и расчёт пил горячей резки рычажных и качающихся.

Оборудование участка пил.

− в расчёте оптимальной траектории подачи выбранного пильного диска на рез для обеспечения полной порезки металла (пакета) как непереточенным, так и переточенным дисками с обеспечением свободного прохода планшайбы, крепящей диск, над разрезаемым металлом (пакетом) и необходимым заглублением переточенного диска.

При расчёте траектории обеспечивается прижим разрезаемого металла (пакета) к опорным элементам стеллажа (рольганга) усилиями реза и подачи диска и минимально возможная толщина реза фасонного проката;

− в расчётном определении энергосиловых параметров пилы на основании задания на порезку определённого профиля, а также геометрического и кинематического расчётов пилы;

− в расчёте приводов подачи и вращения диска, а также нагрузок на конструкции пилы;

− в разработке комплектов конструкторской, технологической и строительной документации к каждому из вышеуказанных типов пил горячей резки.

КО ВНИИМЕТМАШ имеет длительный опыт:

− в разработке конфигурации участков пил горячей резки и технологии работы оборудования этих участков;

− в конструировании оборудования участка пил: рольгангов, прижимов, упоров, стеллажей, систем уборки обрези и отбора проб, а также систем перемещения пил, систем управления участком и систем электро- и энергоснабжения.

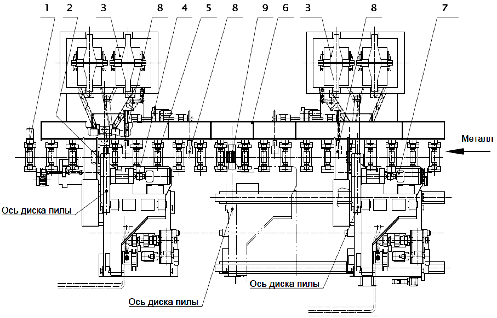

Оборудование участка пил

Количество пил на участке резания каждый раз зависит от конкретной технологии.

Как правило на каждом участке решаются вопросы обрезки переднего и заднего концов заготовки, вырезки проб и деления заготовки на мерные длины. Для решения вопроса разделения заготовки на две части или же на несколько частей без ограничения по циклу порезки может быть организован участок, состоящий из двух пил – одной стационарной и одной передвижной. На этом участке упор определяет положение заготовки относительно стационарной пилы, которая осуществляет отрезание переднего конца, а также, при необходимости, отрезание проб после сброса обрези в короба устройства уборки. На мерные длины разной величины делит заготовку пила передвижная. Она же осуществляет отрезание заднего конца и, при необходимости, отбор пробы с конца заготовки.

1-рольганг за упором; 2- упор опускающийся; 3- участок уборки обрези, 4- пила стационарная; 5- рольганг перед упором; 6- площадки обслуживания; 7- пила передвижная; 8- устройство фиксирования металла на рольганге; 9- колосники на позиции делительного реза.

Участок с двумя пилами